Производственные предприятия Удмуртии открыли источник трансформации

Участники нацпроекта «Производительность труда», инициированного президентом РФ, рассказывают в проекте «Идеология производительности» о внедренных практиках бережливого производства, модернизации процессов выпуска готовой продукции и выходах на новые рынки сбыта.

Фото: Юрий Стрелец, Коммерсантъ

Фото: Юрий Стрелец, Коммерсантъ

В условиях открытых рынков и высокой конкуренции экспортоориентированные предприятия Удмуртии нацелены на предложение качественной продукции по оптимальной цене. За счет инструментов бережливого производства, внедряемых в рамках нацпроекта «Производительность труда», на предприятиях происходит снижение затрат без потери качества, что значительно повышает конкурентоспособность на внутренних и внешних рынках.

Для вступления в нацпроект предприятию достаточно подать заявку на сайте производительность.рф. Годовая выручка компании должна быть более 400 млн руб.

«Участие бесплатное, все мероприятия реализуются за счет бюджета. В случае соответствия требованиям предприятие становится участником. Эксперты РЦК работают на предприятии в течение шести месяцев, первые три месяца из которых работают непосредственно с рабочей группой в пилотном потоке; еще три месяца в ходе внедрения мероприятий регулярно посещают предприятие для поддержки и контроля выполнения плана работ»,— рассказывает министр промышленности и торговли Удмуртской Республики Виктор Лашкарев.

На сегодняшний день участниками нацпроекта в Удмуртии стали 60 предприятий. Большая часть из них — порядка 73% — предприятия обрабатывающих производств (44 участника).

Главное — в деталях

Чистота на производстве — залог качества

ООО «Новый дом» вошло в нацпроект в 2019 году с задачей оптимизировать процесс изготовления колеровочных паст Standart (Стандарт) и GOL (ГОЛ).

ООО «Новый дом» — одно из крупнейших предприятий России по производству лакокрасочных материалов, история которого началась в 1998 году. Сегодня это современное технологичное предприятие с собственными производственными и складскими площадями, лабораторией европейского уровня, с новейшим цветоизмерительным оборудованием, развитой системой транспортной логистики. Предприятие выпускает продукцию под марками: Palizh (Палиж), GOL (ГОЛ), KolerPark (КолерПарк). География продаж представлена 29 странами. Штат сотрудников компании составляет более 300 человек.

Эффект: время протекания процесса производства колеровочной пасты снижено в 6 раз; объем незавершенного производства уменьшен на 82%; выработка увеличена на 36%.

Как отмечают в отделе повышения производительности труда ООО «Новый дом», при входе в проект проблемой в производственном цехе были завалы незавершенного производства.

«Было некуда ступить. Мы, конечно, фасовали впрок, а емкости, которые освобождались, нужно было куда-то деть. Коробки, тары, этикетки лежали около фасовочных линий и мешали движению. Специалисты федерального центра компетенций, придя к нам, отметили, что нужно менять подход»,— рассказывает эксперт по повышению производительности Надежда Яскова.

Значительную роль в оптимизации процесса сыграло внедрение системы 5S (5С). «От этого инструмента и порядка на рабочем месте зависит все остальное. Оптимизировали рабочие места. На этапе колеровки обновили оборудование — производственную линию, убрали лишнее. Наладили коммуникации между участками фасовки и производством. Сейчас аппаратчики четко понимают за счет карты фасовки, какая партия подписана, затем они проверяют на доске управления: действительно ли сертифицирована продукция и ее уже можно фасовать»,— комментирует Наталья Николаева.

В среднем время производства продукции на предприятии занимало 17 дней — от момента комплектации до момента отгрузки. В цехе внедрили систему «Канбан» и применяют «принцип вытягивания», чтобы избежать перепроизводства. Представитель ООО «Новый дом» поясняет: «Раньше в производстве стояло 57 скомплектованных партий; другими словами — 57 поддонов. С внедрением новых инструментов мы определили поток единичных изделий. Теперь рассматриваем загрузку на одну партию: комплектуем ее, поднимаем, загружаем, отфасовываем; пока краска перекачивается, подготавливается следующая. В итоге время производства партии сократили к концу проекта до 3 дней — получается, примерно в 6 раз. Именно за счет того, что отказались от лишних партий, освободились от незавершенного производства, которое мертвым грузом лежало на предприятии».

С внедрением практик бережливого производства в компании отмечают рост выработки.

«За восьмичасовой рабочий день загружаем 25 тонн, можно и больше сделать, ранее было 10–15 тонн. Мы стали эффективнее работать. Сейчас в два раза быстрее выпускаем качественную продукцию»,— сообщил оператор технологической установки в цехе изготовления колеровочных паст Евгений Касаткин.

«Гражданка» совершенствуется под запросы рынка

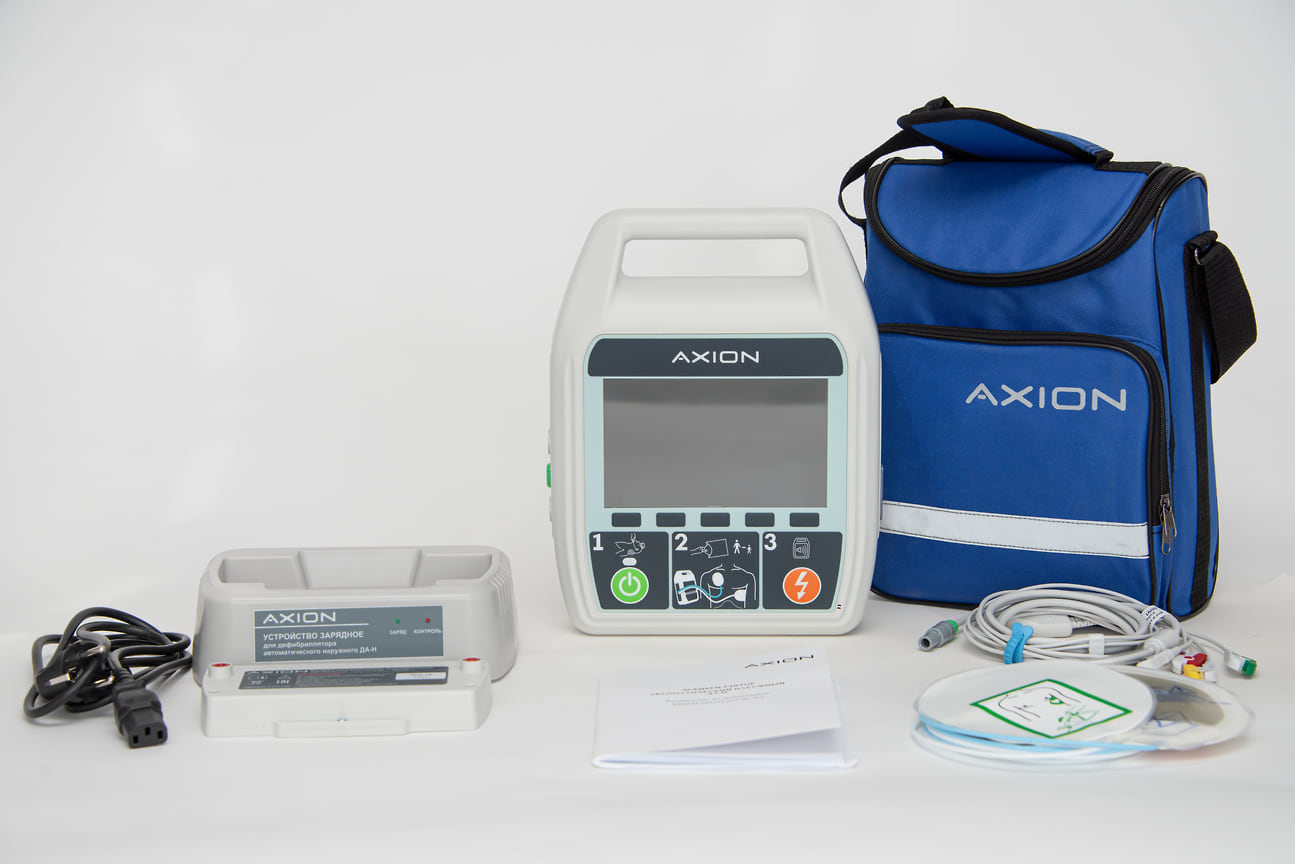

ООО «Концерн «Аксион» приняло участие в национальном проекте «Производительность труда» в 2019 году в рамках подготовки к предстоящему законопроекту об общедоступной дефибрилляции.

Законопроект, включающий в себя поправки к закону «Об основах охраны здоровья граждан в РФ», разрешающие любому человеку использовать автоматические наружные дефибрилляторы (АНД) для оказания первой помощи в общественных местах, будет рассматриваться в третьем чтении осенней сессии Госдумы РФ.

Главной целью участия предприятия в национальном проекте стала оптимизация потока производства дефибрилляторов автоматических наружных с целью увеличения объемов выпуска.

ООО «Концерн "Аксион"» был создан в 1999 году на базе производства ОАО «Ижевский мотозавод "Аксион-холдинг"» с целью развития производства гражданской продукции. Концерн «Аксион» производит и реализует более 50 наименований бытовой техники и оборудования. Продукция предприятия за годы работы стала лауреатом и дипломантом конкурсов «100 лучших товаров России», «Бренд Удмуртии».

Эффект: сокращено время протекания процесса производства дефибриллятора автоматического наружного на 50%; уменьшен объем незавершенного производства на 25%; выработка увеличена на 23%.

«Входили в проект с контрольными данными, в условиях которых на производство автоматического дефибриллятора уходило порядка 6 часов. За счет внедрения инструментов бережливого производства удалось сократить время протекания процесса на 25%. Сейчас цифра составляет порядка 5 часов»,— рассказывает начальник отдела маркетинга и рекламы в ООО «Концерн "Аксион"» Екатерина Попова.

В производственном процессе для выявления и устранения потерь были внедрены инструменты бережливого производства — карта потока создания ценностей и диаграмма Спагетти. В результате удалось синхронизировать операции по времени, сократив периоды на логистические перемещения и операции по регулировке. Карта потока позволила выявить «узкие места», устранение которых сократило время переналадки линии поверхностного монтажа на 25%.

Кроме того, предприятие провело модернизацию производства. «Было запущено новое оборудование и программное обеспечение. Здесь мы выстроили грамотную схему модернизации и трансформации, тем самым улучшив все показатели: снизилась трудоемкость изготовления дефибриллятора, снизилась себестоимость продукции за счет увеличения объемов. Расширили географию рынков сбыта: выиграли тендер на поставку автоматических дефибрилляторов в Юго-Восточную Азию. Сейчас в метрополитене Таиланда размещена продукция, сделанная в Удмуртии»,— поясняет Екатерина Попова.

Как отмечают в ООО «Концерн "Аксион"», предприятиям в целях повышения конкурентоспособности на внутренних и внешних рынках необходимо повышать производительность труда на участках выпуска гражданской продукции.

«Президент РФ дал поручение оборонным предприятиям страны развивать гражданскую продукцию. "Аксион" эффективно и плодотворно совершенствует гражданское направление – медицинскую продукцию и товары народного потребления. Мы идем в ногу со временем и развиваем внутреннее производство, повышаем производительность труда и совершенствуем навыки сотрудников, тем самым получая экономический эффект. Сколько бы мы ни говорили о модернизации, ее кто-то должен контролировать компетентно. Для этого при участии в нацпроекте мы провели обучение персонала, чтобы у всех складывалось единое понимание процессов и практик бережливого производства»,— добавляет Екатерина Попова.

Новое – хорошо забытое старое

Еще одно крупное оборонное предприятие региона вошло в нацпроект в 2019 году в целях оптимизации выпуска продукции гражданского направления. Методы и инструменты бережливого производства внедрялись на участке сборки взрывозащищенных электродвигателей типа АИМЛ в «Сарапульском электрогенераторном заводе». Доля производства этой продукции в общей номенклатуре «гражданских» изделий достигает 25%. В частности, двигатели применяются в химической, газовой, нефтеперерабатывающей промышленности.

АО «Сарапульский электрогенераторный завод» (АО «СЭГЗ») относится к электротехнической отрасли промышленности, продуктовая специализация – авиационное электрооборудование. Оборонное предприятие успешно проводит конверсию и производит выпуск гражданской продукции. Предприятие обладает производственным потенциалом: более 4 тысяч единиц оборудования располагается на производственных площадях около 100 тыс. кв. м. Коллектив насчитывает 4 313 сотрудников.

В СЭГЗ отмечают, что еще до нацпроекта на предприятии применялись подобные практики. Однако именно специалисты Федерального центра компетенций передали методологию системно.

Эффект: На потоке производства электродвигателей на 48%, время протекания процесса снизилось на 99,8%, объемы незавершенного производства сократились на 48%.

На участке сборки, где вводились изменения, в работе было задействовано 9 человек. При этом производственный поток достигал 8 километров из-за большого числа перемещений между цехами, в которых собиралось оборудование. За счет того, что все скомпоновали в одном месте, время сборки электродвигателей снизилось на 99,8% – с 89 часов до 8 минут. Часть перемещений между цехами был объединена в производственную ячейку. Предприятие избавилось от простоев из-за длительного ожидания и лишних перемещений. В цехе комплектации двигателя был организован участок поточной сборки единичных изделий.

На предприятии внедрено несколько инструментов бережливого производства. «Как и коллеги из других предприятий — участников нацпроекта, применили поток единичных изделий. Сейчас подходим к 5S (сортировка, соблюдение порядка, содержание в чистоте, стандартизация, совершенствование). Без этого инструмента невозможно построить производственную систему. Нужно начинать с людей, а у них должно быть хорошее и удобное рабочее место»,— рассказывает руководитель по развитию производственной системы АО «СЭГЗ» Андрей Рычков.

На участке сборки электродвигателей на 48% удалось сократить объемы незавершенного производства. За сутки один сотрудник стал производить 23 единицы продукции. Ранее собиралось в четыре раза меньше — шесть двигателей за смену.

«Мы получили навыки по использованию инструментов и тиражируем на другие потоки. Сейчас применяем комплексный подход. Участок сборки потянул за собой и другие. Нам нужно перестраивать производственные потоки, снабжение материалов и логистику поступления материалов. Сейчас план мероприятий в разработке»,— добавляет представитель СЭГЗ.

Как отмечают в СЭГЗ, процесс непрерывного совершенствования научной организации труда на промышленных предприятиях внедрялся и намного раньше.

«В советское время ставились задачи по повышению производительности труда и эффективности, в том числе за счет элементов бережливого производства. Просто, называлось все другими словами. Мы восстанавливаем забытое старое. Нашли много литературы по научной организации труда и воссоздаем. Это не чуждая нам практика»,— резюмирует собеседник.

Подробно о внедрении практик бережливого производства и повышении качества клиентского сервиса на транспортных предприятиях Удмуртии читайте по ссылке.

Идеология производительности

Производительность труда — один из показателей, определяющих конкурентоспособность национальной экономики. В целях обеспечения устойчивого экономического роста в стране реализуется нацпроект «Производительность труда», инициированный президентом РФ, основная цель которого обеспечить к 2024 году темпы роста производительности труда на средних и крупных предприятиях базовых несырьевых отраслей экономики не ниже 5% в год.