Модифицированные фторопласты увеличивают ресурс изделий в десять раз

Фторопласт-4 — такое традиционное для России техническое название имеет вещество политетрафторэтилен (ПТФЭ). По химической стойкости он превосходит платину, кварц и графит, что делает его незаменимым при работе в агрессивных средах. Кислоты, щелочи, окислители не оказывают на фторопласт-4 никакого воздействия. Кроме того, фторопласт обладает чрезвычайно низким коэффициентом трения.

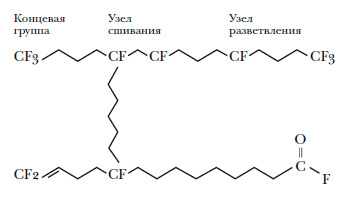

У фторопласта-4 есть и недостатки. Во-первых, он ползуч, а следовательно, при деформации ПТФЭ даже при малых нагрузках изделие не возвращается полностью к своей первоначальной форме. Кроме того, изделия из фторопласта-4 уязвимы в узлах трения, боятся абразивного износа. Эти характеристики пытались изменять разными способами — и химическими, и физическими. К физическим относится создание различных композитов с использованием мелко- и ульрадисперсных наполнителей: кокса, графита, оксидов металлов, стекло- и углеволокон, наночастиц на базе фторопласта-4. Основное из химических изменений — сополимеризация.

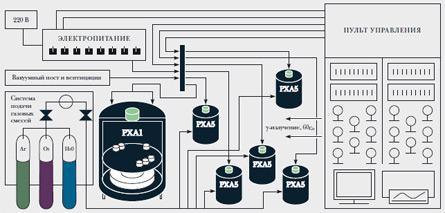

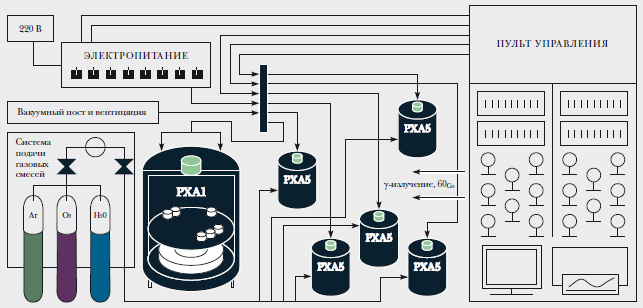

Так выглядит принципиальная схема производства фторопласта

Так выглядит принципиальная схема производства фторопласта

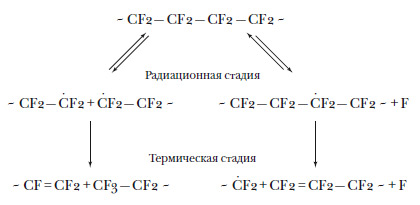

Российским ученым из физико-химического НИИ им. Л.Я. Карпова удалось провести радиационную модификацию политетрафторэтилена. Работы начались в институте им. Карпова в начале 1950 гг., то есть на достижение сегодняшнего результата ушло почти 60 лет. Существенную роль в окончании работы сыграла востребованность решения этой проблемы. "Формулировка практически значимых проектов и дальнейшая их поддержка со стороны государства позволили перейти от лабораторного уровня к опытно-промышленному освоению технологии", — говорит руководитель проекта радиационной модификации, доктор физико-математических наук, заведующий лабораторией НИФХИ им. Карпова Сергей Хатипов. (Работа была выполнена при поддержке Роснауки.)

Суть модификации заключается в том, что воздействие на фторопласт-4 гамма-лучей вблизи температуры плавления кристаллитов позволяет сформировать новые надмолекулярные структуры полимера. Модификация, что особенно важно, не требует никаких наполнителей или дополнительных химических реагентов, а целиком основана на изменении наноструктуры.

Модифицированный при помощи радиации фторопласт получил уникальные характеристики: стойкость к истиранию выросла более чем в 10 000 раз, а коэффициент трения снизился на 30%; химическая инертность и диэлектрические свойства сохранились, а стойкость к радиационному воздействию увеличилась на один-два порядка; уменьшилась также и ползучесть. Новый фторопласт стал лучшим в классе антифрикционных и уплотнительных конструкционных материалов. Модифицированный полимер получил название — фторопласт-4РМ (рафлон)

Модифицированные фторопласты увеличивают рабочий ресурс изделий более чем в 10 раз. Они прошли успешные испытания и уже используются в ряде изделий с повышенным ресурсом.

Обладая радиационной стойкостью, модифицированный фторопласт нашел применение в изготовлении электротехнических и уплотнительных деталей для космических проектов.

В перспективе его можно будет задействовать при изготовлении арматуры для оборудования теплосетей, нефте- и газопроводов: компрессоров, насосов, задвижек, затворов, клапанов, что даст колоссальный экономический эффект, благодаря износоустойчивости, низким коэффициенту трения и ползучести.

Его также можно использовать как радиопрозрачный материал в авиации для изготовления антенных обтекателей, что позволит уменьшить диэлектрическую проницаемость и тангенс угла диэлектрических потерь, улучшить коэффициент прозрачности и радиотехнические характеристики антенны — при сохранении теплостойкости и устойчивости к эрозии.

Важным направлением использования нового полимера станет строительство автомобильных и железнодорожный мостов, автодорожных развязок, эстакад, где новый материал может быть использован в качестве слоя скольжения для возвратно-поступательных и угловых перемещений опорных узлов пролета. Сейчас для этого используются композиты фторопласта и сверхвысокомолекулярного полиэтилена, но они уступают по свойствам фторопласту-4РМ.

В перспективе модифицированный фторопласт можно будет применять в медицине для протезирования суставов, для систем искусственного и вспомогательного кровообращения. Обычный фторопласт уже применяется для изготовления протезов, трансплантатов, в кардиохирургии.

Один из главных недостатков нового материала — высокая цена.

Фторопласт относится к материалам с высокой химической стойкостью, а это означает, что он не разлагается, как и другие полимеры — полиэтилен, полипропилен. Правда, объемы его потребления не так велики, как других пластиков. Так же как и эти вещества, его нужно предавать переработке с целью получения вторичного сырья. В применении же фторопласт, как обычный, так и модифицированный, экологически безопасен, так как не вступает в реакции с окружающей средой.