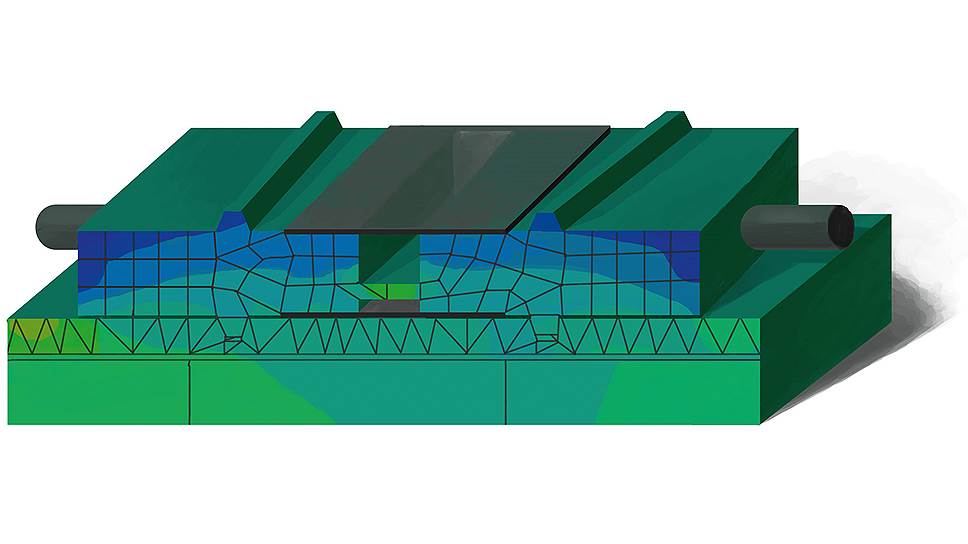

Один из вариантов конструкции экстензометра. Цветами отображены уровни механического напряжения

Фото: Александр Кольцов

При эксплуатации трубопровода очень важно не только вовремя обнаруживать и устранять уже произошедшие аварии (трещины, пробои, разрывы труб), но и знать, в каком состоянии находится каждый его участок. Материал трубы находится под воздействием внутреннего давления, а также изгибных и крутящих нагрузок, которые циклически повторяются и с течением времени вызывают накопление усталости металла. Математически это описывается понятием остаточного ресурса — времени, которое объект может проработать до перехода в предельное состояние (то есть до разрушения). Определение наиболее изношенных участков с близким к нулю ресурсом и их своевременная замена или ремонт позволит избежать аварий, которые на нефте- и газопроводах приводят к многомиллионному ущербу, а порой и к гибели людей.

К сожалению, существующие системы неразрушающей диагностики и контроля способны лишь обнаруживать уже существующие дефекты и повреждения. Они не могут сообщить, какой остаточный ресурс имеет трубопровод и сколько времени он еще способен проработать. Между тем система, способная определять эти параметры, очень нужна, причем не только для трубопроводов, но и для другого ответственного энергетического оборудования — ведь предотвратить аварию гораздо дешевле, чем устранять ее последствия.

Поэтому в МПОТК "Технокомплект" начата научно-исследовательская работа по созданию автоматической системы мониторинга технического состояния ответственного энергетического и трубопроводного оборудования. Эта система будет собирать информацию о текущем состоянии оборудования по нескольким параметрам во множестве точек. Например, для трубопровода это будут механические напряжения в материале трубы, давление внутри трубы, скорость потока жидкости или газа. Полученные данные вводятся в блок сбора и обработки информации, который вычисляет израсходованный ресурс для каждого участка. После чего сообщает персоналу, обслуживающему объект, где находятся "слабые места", а также выдает прогнозируемое время безотказной работы.

Важнейшим звеном в рассматриваемой системе являются датчики физических величин (деформации материала трубы, давления, скоростного напора жидкости), изготовленные на основе моносульфида самария (SmS). Это вещество обладает необычайно высокой чувствительностью к деформации (тензочувствительностью), что дает возможность создавать компактные, чувствительные и высокоточные измерительные приборы. Моносульфид самария очень устойчив к внешним воздействиям, в том числе температурным (температура плавления примерно 2300°С) и радиационным.

Сульфид самария

К тому же этот материал, в нормальных условиях являющийся полупроводником, при определенных условиях способен переходить в металлическую фазу. Это дает дополнительные возможности. К примеру, мы изготовили из моносульфида самария тензорезисторный измерительный мост — эта конструкция часто используется для измерения механических напряжений. Тогда полировкой отдельных тензорезисторов или приложением механического давления можно регулировать их тензочувствительность, сопротивление и даже изменять зависимость сопротивления от температуры. За счет этого возможно в готовом изделии точно настроить измерительный мост, не используя каких?либо дополнительных элементов для регулировки или температурной компенсации. Результат — увеличение компактности и надежности всей конструкции.

Перечисленные преимущества моносульфида самария позволяют использовать его в качестве основы для датчиков системы мониторинга технического состояния трубопровода. Это позволит обеспечить широкий диапазон рабочих температур ( ? 50°С — +120°С), минимальные габариты датчиков и высокую точность определения физических параметров. В итоге разрабатываемая система мониторинга даст возможность определять ресурс оборудования с высокой достоверностью и снизить аварийность трубопроводов.

Определение относительной деформации материала трубы производится особыми приборами — экстензометрами. Для того чтобы наиболее полно использовать уникальные возможности датчиков из моносульфида самария, в МПОТК "Технокомплект" проведены математическое моделирование и экспериментальные исследования различных конструкций экстензометров. Перед изготовлением экспериментальных образцов они тщательно прорабатывались в программе конечно-элементного анализа ANSYS. На рисунке показан один из вариантов конструкции экстензометра (цветами отображены уровни механического напряжения экстензометра).

Научные исследования и экспериментальные разработки по данному направлению МПОТК "Технокомплект" ведет при финансовой поддержке Минобрнауки России по соглашению о предоставлении субсидии.