Импортозамещающие насадки для ректификации воды

Ядерные технологии

Открытие в 1932 году дейтерия (стабильного тяжелого изотопа водорода) и изучение ядерно-физический свойств его оксида (тяжелой воды D2O) потребовали технологии ее промышленного получения.

Наиболее удобное сырье для производства D2O — вода. Содержание дейтерия в природной воде колеблется: так, в поверхностных водах доля дейтерия составляет (132-151) ·10-6, а в прибрежной морской воде — около (155-156) ·10-6. Среднее значение содержания дейтерия в воде составляет 0,0145-0,0146 атомных процентов или 0,0160-0,0162 массовых процентов в условном пересчете на D2O. Таким образом, для получения "реакторной" тяжелой воды с концентрацией дейтерия не ниже 99,8 атомных процентов требуется повысить его концентрацию по сравнению с природной более чем в 6800 раз.

Для концентрирования дейтерия был разработан целый ряд технологий, некоторые из которых реализованы в промышленных масштабах. Первым промышленным способом получения тяжелой воды, реализованным в 30-40-х годах ХХ века, был электролиз водных растворов, однако, вследствие крайне высокой энергоемкости (120-150 МВт·ч на 1 кг D2O), впоследствии он был вытеснен другими, более экономичными методами.

Значительное снижение энергозатрат наблюдается при использовании для получения тяжелой воды методов ректификации, основанных на различии изотопного состава жидкой и паровой фаз. В качестве рабочих веществ при этом используются водород (4-5 МВт·ч на 1 кг D2O), вода (около 40 МВт·ч на 1 кг D2O) и аммиак (около 8 МВт·ч на 1 кг D2O).

Ректификация воды под вакуумом является наиболее экологически чистым и пожаровзрывобезопасным способом, рабочие вещества обладают низкой коррозионной активностью, не являются токсичными. Следует также отметить простоту технологического процесса и аппаратурного оформления — колонна изотопного обмена соединяется в нижней части с теплообменником, в котором происходит испарение воды, а в верхней части располагается теплообменник, в котором выходящий из колонны пар конденсируется. Невысокие значения коэффициента разделения обусловливают необходимость переработки огромного количества сырья для получения тяжелой воды (порядка 170 т на 1 кг D2O), что, с учетом значительных энергозатрат на испарение воды, привело к признанию метода неэкономичным на стадии начального концентрирования. Однако ректификация воды находит широкое применение для менее масштабных задач, таких как депротизация тяжелой воды, детритизация легководных отходов, а также получение тяжелокислородной воды и легкой, обедненной по дейтерию, воды.

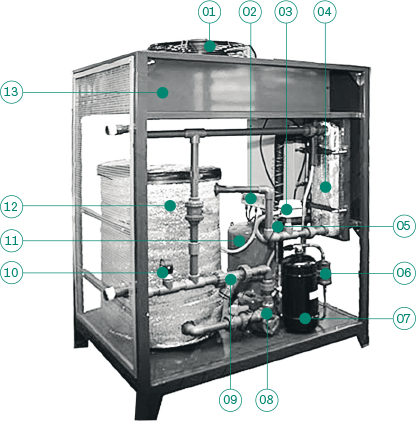

Где работает оксид дейтерия

Появление на рынке чиллеров — холодильных агрегатов, применяемых для охлаждения и нагревания жидких теплоносителей — с широким диапазоном мощности открывает новые перспективы использования ректификации воды под вакуумом за счет рекуперации тепла. Чиллер рис. 01 состоит из компрессора, в котором фреон сжимается до необходимого давления, конденсатора, в котором фреон отдает тепло и конденсируется, испарителя, в котором фреон "забирает" тепло и испаряется, и расширительного устройства для охлаждения фреона перед подачей в испаритель. Роль расширительного устройства может выполнять дроссельный вентиль (охлаждение фреона осуществляется за счет расширения жидкости и уменьшения ее давления) или терморегулирующий вентиль (ТРВ).

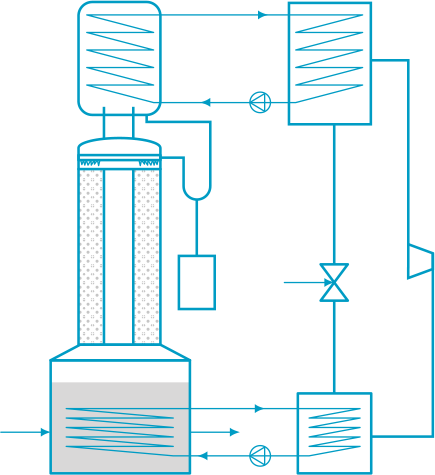

В Российском химико-технологическом университете (РХТУ) имени Д.И. Менделеева в течение ряда лет ведутся работы по совершенствованию процесса ректификации воды применительно к разделению изотопов водорода и кислорода. На рисунке 02 представлена принципиальная схема созданной в РХТУ им. Д.И. Менделеева лабораторной установки ректификации с тепловым циклом на базе чиллера. В данной схеме с ректификационной колонной роль конденсатора для чиллера выполняет куб колонны, а роль испарителя — емкость с охлаждающей водой, которая затем подается на орошение конденсатора колонны. Фреон сжимается в компрессоре, входящем в состав чиллера, подается в куб колонны, конденсируется в нем, подается в чиллер, через ТРВ подается в емкость с охлаждающей водой. Вода охлаждается в емкости за счет испарения фреона в ней. Затем охлажденная вода подается на орошение конденсатора колонны с помощью насоса и затем возвращается в эту же емкость. Таким образом, количество затрачиваемой энергии обусловлено энергозатратами на сжатие фреона, которые существенно ниже, чем требуется для испарения воды. Испытания данной схемы показали возможность снижения затрат энергии примерно в 3 раза по сравнению с традиционным способом испарения воды за счет внешнего подвода тепла.

рис.02 Принципиальная схема лабораторной установки ректификации с тепловым циклом на базе чиллера

Но и данный вариант рекуперации тепла является все же не самым эффективным. Еще больший выигрыш в энергозатратах может быть достигнут при проведении ректификации по схеме с тепловым насосом (с рекомпрессией пара), при которой выходящий из колонны пар, сжимающийся в компрессоре, используется для обогрева испарителя. По предварительным оценкам, в этом случае по затратам энергии ректификация воды станет сопоставима с ректификацией аммиака, что позволит рассматривать данный метод как конкурентоспособный при производстве тяжелой воды из природного сырья. Этот вопрос особенно актуален для России, которая, являясь ядерной державой, осталась после распада Советского Союза без собственного производства тяжелой воды.

Важнейшим аспектом технологии является эффективность изотопного обмена, характеристикой которой служит высота, эквивалентная теоретической ступени разделения (ВЭТС), равная высоте участка колонны, на которой достигается равновесие между изотопными концентрациями в выходящих потоках пара и воды. Чем меньше ВЭТС, тем эффективнее разделение. При ректификации применяются различные виды контактных устройств для обеспечения развитой поверхности контакта фаз. В колоннах большого диаметра (более 100-150 мм) используются тарельчатые контактные устройства, имеющие большую пропускную способность, однако их эффективность невысока — значения ВЭТС обычно превышают 50 см. В частности, контактные устройства такого типа используются в каскаде ректификационных колонн на ФГУП "ПО "Маяк" для поддержания концентрации дейтерия в тяжеловодном теплоносителе промышленного реактора ЛФ-2. В колоннах малого диаметра (до 150 мм) с низкой производительностью используются нерегулярные насадки типа колец Рашига, колец Палля, спирально-призматической насадки Левина и т.п., обеспечивающие высокую эффективность процесса разделения (значения ВЭТС могут достигать 3 см). К недостаткам нерегулярных насадок следует отнести возможность образования каналов при загрузке в колонну, а также смятие элементов насадки под собственным весом при большой высоте насадочного слоя. Для уменьшения влияния этих факторов колонны секционируют и между каждой секцией, высота которой обычно составляет около 1 м, устанавливают опорные решетки и распределители орошения.

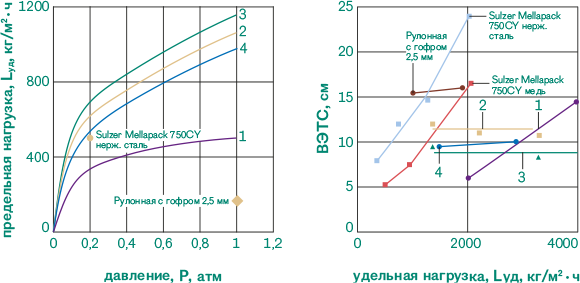

Для ректификационных колонн промежуточного диаметра используют регулярные насадки, которые обладают несколько меньшей эффективностью массообмена, но значительной пропускной способностью. Мировым лидером в производстве регулярных насадок является фирма Sulzer. Испытания такого типа насадок в колоннах ректификации воды под вакуумом показали достаточно высокую эффективность (значения ВЭТС при различных режимах и диаметрах колонны составляли от 9 до 25 см) и пропускную способность.

В рамках соглашения с Министерством образования и науки Российской Федерации о предоставлении субсидии N14.580.21.0001 от 01.12.2014 г. "Разработка и создание эффективных аппаратов-разделителей для получения кондиционной (с концентрацией 99,8%) тяжелой воды на ФГУП "ПО "Маяк" РХТУ им. Д. И Менделеева проводит разработку новых контактных устройств для создания высокоэффективных аппаратов по разделению изотопов водорода методом ректификации воды под вакуумом.

В РХТУ разрабатывается насадка нового типа — регулярная рулонная ленточно-винтовая насадка (РЛВН), которая по своим характеристикам не должна уступать насадке фирмы Sulzer. Отличительной особенностью РЛВН является то, что габаритные размеры блока насадки соответствуют размеру царги колонны, а не фиксированы, как у насадки Sulzer. Испытания таких насадок проводятся на лабораторном стенде с чиллером, позволяющем достигать высоких значений потоков, а также изменять диаметр колонны от 60 до 150 мм и высоту от 1 до 3 м. Поскольку тяжелая вода является специальным неядерным материалом, подлежащим учету и контролю, эксперименты проводятся с использованием воды природного изотопного состава, а изотопный анализ проводится на приборе LGR-500 производства Los-Gatos Research Inc. (США), обеспечивающем измерение концентрации дейтерия от 1 до 4000 ppm. На рисунке 03 представлены результаты испытаний четырех образцов РЛВН из нержавеющей стали (образец 1 — из гофрированных лент с противоположным направлением навивки, высота гофра 2,5 мм, угол наклона гофра 60°; образец 2 — РЛВН из гофрированных лент с противоположным направлением навивки стык-встык, высота гофра 5 мм, угол наклона гофра 90°; образец 3 — из гофрированных лент с противоположным направлением навивки с зазором между витками 3 мм, высота гофра 5 мм, угол наклона гофра 90°; образец 4 — из чередующихся гофрированной и плоской лент с противоположным направлением навивки с зазором между витками 3 мм, высота гофра 5 мм, угол наклона гофра 90°) в сравнении с насадкой Sulzer Mellapak 750CY (высота гофра 5 мм, высота блока 160 мм) из нержавеющей стали и черненой меди и рулонной насадкой из нержавеющей стали с высотой гофра 2,5 мм, проведенные на колонне диаметром 60 мм и высотой слоя насадки 1 м. При аналогичных испытаниях в колонне диаметром 120 мм такой же высоты РЛВН с высотой гофра 5 мм, углом наклона гофра 45° и зазором между витками 3мм при удельной нагрузке 4650 кг/ч·м2 значение ВЭТС составило 18 см.

рис.03 Результаты испытаний разработанных в РХТУ регулярных рулонных ленточно-винтовых насадок (РЛВН)

Результаты испытаний четырех образцов РЛВН из нержавеющей стали в сравнении с насадкой Sulzer Mellapak 750CY из нержавеющей стали и черненой меди и рулонной насадкой из нержавеющей стали с высотой гофра 2,5мм, проведенные на колонне диаметром 60мм и высотой слоя насадки 1м.

Проведенные исследования показали, что разрабатываемая в РХТУ им. Д.И. Менделеева регулярная рулонная ленточно-винтовая насадка не уступает промышленной насадке фирмы Sulzer, что свидетельствует о правильном направлении проводимых исследований в области создания конкурентоспособной импортозамещающей регулярной насадки для разделения изотопов водорода методом ректификации воды под вакуумом. После проведения испытаний на экспериментальных стендах индустриального партнера с колоннами диаметром 120 мм и 250мм на реальных тяжеловодных растворах лучшие образцы РЛВН будут рекомендованы для модернизации существующего каскада депротизации тяжеловодного теплоносителя и создания установки для получения кондиционной тяжелой воды на ФГУП "ПО "Маяк".