Как писал классик, в России две напасти, и обе на букву «Д». Но по крайней мере с дорогами разобраться нам по силам, уверены в компании «Лукойл». И уверенность эта подкреплена делами. Если кто не в курсе, нефтепереработка — это не только топливо, но и битум, который используется при строительстве дорог.

Фото: ЛУКОЙЛ

Главный враг российских дорог — наш климат. Например, в Волгоградской области диапазон изменения температур более 70 градусов — от минус 33 в январе до плюс 42 в июле и августе. В Нижнем диапазон такой же, только чуть смещен — от минус 41 зимой до плюс 38 летом. Как бы ни был хорош битум, его свойства меняются при изменении температуры, и надо искать компромиссы. А многократные переходы через ноль в зимнем сезоне приводят к тому, что талая вода попадает в трещины, замерзает и расширяет их. Раньше исследованиям битума не уделяли особого внимания, главное — чтобы он соответствовал требованиям стандартов. Некоторые из них заданы прямо в наименованиях марок битумов.

В открытии Научно-исследовательского центра «ЛУКОЙЛ» под Нижним Новгородом приняли участие представитель президента РФ в Приволжском федеральном округе Игорь Комаров и президент компании «ЛУКОЙЛ» Вагит Алекперов

Фото: ЛУКОЙЛ

Игла, кольцо и шар

Вот, например, БНД 50/70 — это «битум нефтяной дорожный», а цифры означают, что при температуре 25 градусов по Цельсию специальная игла с грузом 100 г проникает в образец такого битума не менее чем на 5 и не более чем на 7 мм. Так косвенно оценивается одно из основных свойств — вязкость. С ней связаны и другие характеристики. Чем битум менее вязкий, тем ниже температура его размягчения — если у БНД 70/100 она 47 градусов, то у БНД 50/70 — уже 51. Соответственно, он больше подходит для южных районов. Но такие битумы становятся хрупкими при температуре минус 16 градусов и меньше прослужат на морозе. В северных регионах, например, востребован БНД 130/200: минимальные требования к этому стандарту — «температура хрупкости» минус 21 градус, а размягчения — плюс 42.

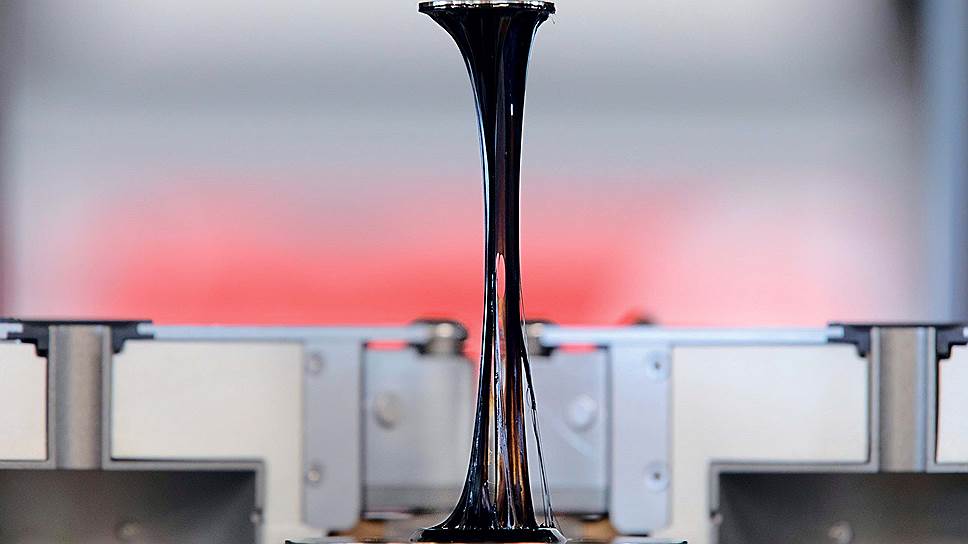

Для проверки температуры размягчения используют метод КиШ — «кольца и шара». На помещенные в кольца с внутренним диаметром 15,9 мм образцы битума кладут шарик диаметром 9,525 мм и весом 3,5 г. Помещают в водяную баню и плавно поднимают температуру со скоростью 5 градусов в минуту до того момента, когда под действием веса шарика битум коснется пластины внизу. Сейчас для этого используют современное оборудование с компьютерным управлением. Для проверки свойств битума применяются и другие методы: его замораживают и нагревают, давят и растягивают... Российские стандарты предусматривают проверку битумов по десяти параметрам. Но в лабораториях НИЦ «ЛУКОЙЛ» их намного больше.

Проверять надо и свежеприготовленный битум, и искусственно состаренный. «Битум в процессе приготовления асфальтобетонной смеси на заводе, при ее транспортировке и укладке подвергается процессам старения,— объясняет г-н Обухов.— В лаборатории эти условия мы имитируем при помощи специальных печей, где при повышенной температуре происходит продувка воздухом». А можно пойти и дальше — в другой печи битум можно «состарить» на семь лет за 20 часов! И уже исследуя получившиеся образцы, получить данные, как изменятся его свойства через несколько лет. Так можно создавать материалы с заранее известными свойствами. И знать, сколько времени прослужит сделанная из такого битума дорога.

Такие исследования необходимы и для оценки качества текущей продукции завода, и для создания новых видов битума.

С полимерами и серой

Улучшить свойства асфальтобетона можно введением различных добавок: модифицированный битум имеет улучшенные характеристики, он лучше противостоит воздействию климата и износу. Для разных условий нужны различные добавки.

Можно использовать серу — благо при получении топлив ее приходится извлекать, так что на нефтеперерабатывающем заводе она всегда есть. Сера улучшает адгезию, то есть битум лучше связывается с минеральными частицами в асфальтобетоне.

Другой эффективный модификатор битума — стирол-бутадиенстирол. За счет бутадиеновых звеньев СБС добавляет битуму эластичности, а за счет стирольных — жесткости.

Или есть еще такой перспективный материал — переработанные шины. Сейчас их утилизация требует затрат, а ведь многие из них в своем составе содержат натуральный каучук. Но просто всыпать резиновую крошку в битум нельзя: во-первых, трудно добиться равномерного распределения, а во-вторых, на данный момент нет нормативных документов, которые бы разрешали такую смесь. Технологические проблемы и пытаются решить в НИЦ.

Модифицированный битум выходит приблизительно на треть дороже обычного. Немало — но в итоге срок службы дороги без ремонта уве личивается в несколько раз. Экономия, как говорится, налицо. Правда, чтобы этот механизм работал, дорожники должны быть заинтересованы в том, чтобы ремонтировать дороги надо было реже, а также точно соблюдать технологии строительства.

Десять тысяч машин

Проверкой свойств битума и разработкой его новых видов в НИЦ «ЛУКОЙЛ», конечно же, не ограничиваются. Здесь тестируют и асфальтобетон. В Центре есть секторный уплотнитель, который выпускает плиты (образцы дорожного покрытия), имитируя движение катка по дороге. В общей сложности НИЦ может использовать более 70 методов тестирования. Огромная климатическая камера обеспечивает перепады температур от минус 70 до плюс 180 градусов по Цельсию. В этот диапазон укладываются все возможные варианты климата на Земле. Или вот установка для проверки дорожного покрытия на устойчивость к образованию колеи — специальные колеса проезжают по поверхности образцов при температуре 60 градусов. За семь часов они проделывают 20 тысяч циклов. Это как если бы по дороге проехали 10 тысяч автомобилей. А с учетом повышенной температуры и интенсивности «прокатывания» исследование соответствует примерно 12 годам эксплуатации.

Но, как говорится, ничто не заменит практики. В НИЦ есть возможность проверить и уже готовые дороги. Вырезанный из реальной дороги фрагмент здесь разбирают на составные части — и это не фигура речи! Сначала удаляют связующее — тот самый битум, при этом его состав можно проанализировать. Затем сортируют оставшиеся неорганические части. Калиброванные сита позволяют выяснить соотношение частиц разного размера. В итоге можно установить, насколько состав дорожного покрытия соответствует заданному техническими условиями, а сами образцы отвечают заявленным. В буквальном смысле проверить, как строители соблюдали стандарты.

На Российском инвестиционном форуме в Сочи с образцами битума производства компании «ЛУКОЙЛ» ознакомился председатель правительства Российской Федерации Дмитрий Медведев.

Фото: ЛУКОЙЛ

Качество во всем

Новый Центр ЛУКОЙЛа — крупнейший в России. Раньше его функции выполняли отдельные лаборатории. Создание единого научно-исследовательского центра поможет заводам ЛУКОЙЛа не только повысить качество производимого битума, но и контролировать результаты его применения.

То есть благодаря топливу и маслам ЛУКОЙЛ помогает работать двигателю и трансмиссии автомобиля. А битумы его производства обеспечат сохранность подвески. Качество должно быть во всем.